Производство пневматических элементов

Эта статья предоставляет исчерпывающую информацию о производстве пневматических элементов, включая выбор материалов, технологии обработки, контроль качества и многое другое. Вы узнаете о различных типах пневматических компонентов, их применении и ключевых аспектах успешного производства. Мы рассмотрим лучшие практики, которые помогут вам оптимизировать процесс и обеспечить высокое качество конечного продукта.

Выбор материалов для производства пневматических элементов

Металлы

Для изготовления многих пневматических элементов используются различные металлы, такие как алюминий, сталь и латунь. Алюминий ценится за свою легкость и коррозионную стойкость, сталь — за прочность, а латунь — за устойчивость к износу и коррозии. Выбор конкретного металла зависит от требований к прочности, весу и стоимости изделия. Например, для высоконагруженных компонентов предпочтительнее использовать сталь, а для облегченных конструкций — алюминий.

Пластмассы

Пластмассы, такие как полиамид (нейлон), полиуретан и поликарбонат, также широко применяются в производстве пневматических элементов, особенно для деталей, требующих высокой износостойкости и лёгкости. Полиамид, например, обладает высокой прочностью и химической стойкостью, что делает его идеальным для многих применений. Выбор конкретного пластика зависит от рабочих условий и требований к изделию.

Уплотнительные материалы

Правильный выбор уплотнительных материалов критически важен для обеспечения герметичности пневматических систем. Часто используются резина (например, нитрил, силикон), полиуретан и другие эластомеры, обладающие высокой эластичностью и стойкостью к воздействию различных сред. Выбор материала зависит от рабочей температуры, давления и типа рабочей среды.

Технологии обработки в производстве пневматических элементов

Токарная обработка

Токарная обработка используется для создания цилиндрических и конических деталей, таких как штоки и валы для пневматических элементов. Современные станки с ЧПУ обеспечивают высокую точность и повторяемость обработки.

Фрезерная обработка

Фрезерная обработка применяется для создания сложных форм и поверхностей, например, корпусов и крышек пневматических элементов. Также, как и токарная обработка, она часто выполняется на станках с ЧПУ для обеспечения точности и качества.

Литье под давлением

Литье под давлением позволяет создавать сложные детали из металла или пластика с высокой производительностью. Этот метод особенно эффективен для массового производства пневматических элементов.

Штамповка

Штамповка используется для создания деталей из листового металла, таких как корпуса и крепежные элементы. Этот метод позволяет получать высокоточные детали с высокой производительностью.

Контроль качества в производстве пневматических элементов

Контроль качества на всех этапах производства пневматических элементов гарантирует соответствие готовой продукции высоким стандартам. Это включает в себя проверку материалов, промежуточные проверки на каждом этапе обработки, а также итоговые испытания на герметичность и прочность.

Примеры пневматических элементов и их применение

Пневматические элементы используются во многих отраслях промышленности, от автоматизации производства до медицины. Примеры включают пневмоцилиндры, пневматические клапаны, пневматические двигатели и многое другое. Выбор конкретного элемента зависит от конкретных требований приложения.

Заключение

Успешное производство пневматических элементов требует тщательного планирования, выбора качественных материалов и использования современных технологий. Строгий контроль качества на всех этапах производства гарантирует надежность и долговечность готовых изделий. Обратитесь к профессионалам, таким как Xiamen Yistar Precision Manufacturing Co.,Ltd, для получения высококачественной продукции и индивидуального подхода к вашим требованиям. Компания обладает многолетним опытом в области точной обработки металлов и готова обеспечить Вам производство пневматических элементов самого высокого уровня.

| Материал | Преимущества | Недостатки |

|---|---|---|

| Алюминий | Легкий, коррозионно-стойкий | Менее прочный, чем сталь |

| Сталь | Прочный, износостойкий | Более тяжелый, подвержен коррозии |

| Полиамид | Легкий, износостойкий, химически стойкий | Может деформироваться при высоких температурах |

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Изготовление изготовление изготовление гибки штампованных металлических деталей лазерная резка гибки штампованных металлических деталей

Изготовление изготовление изготовление гибки штампованных металлических деталей лазерная резка гибки штампованных металлических деталей -

8 см регулируемая нога, регулируемый стол для ног, стул, подушка для шкафа, регулируемая нога, винтовая подушка для ног с винтовым прутником, гвоздь для ног

8 см регулируемая нога, регулируемый стол для ног, стул, подушка для шкафа, регулируемая нога, винтовая подушка для ног с винтовым прутником, гвоздь для ног -

OEM/ODM пользовательские CNC токарная обработка мягкой стали частейКачество нержавеющей стали латуни алюминия cnc механической обработки части

OEM/ODM пользовательские CNC токарная обработка мягкой стали частейКачество нержавеющей стали латуни алюминия cnc механической обработки части -

Китайская фабрика настраивает логотип наушники беспроводные игры звонки наушники защита наушников жесткий корпус наушники наушники защитный чехол

Китайская фабрика настраивает логотип наушники беспроводные игры звонки наушники защита наушников жесткий корпус наушники наушники защитный чехол -

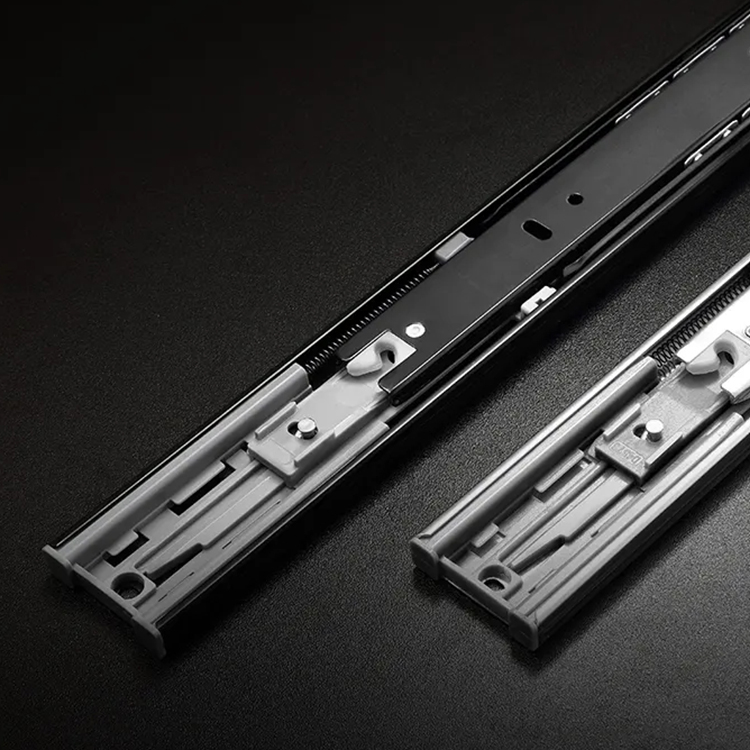

Оптовые утолщенные амортизирующие направляющие для ящиков, трехсекционные бесшумные направляющие для шкафов и гардеробов, шариковые направляющие из стали.

Оптовые утолщенные амортизирующие направляющие для ящиков, трехсекционные бесшумные направляющие для шкафов и гардеробов, шариковые направляющие из стали. -

Пневматический клапан насосного насоса с ручной поршневой трубкой, сделанный на заказ в китае алюминиевые литейные изделия

Пневматический клапан насосного насоса с ручной поршневой трубкой, сделанный на заказ в китае алюминиевые литейные изделия -

Кованые нестандартные размеры с ЧПУ, бессвинцовая латунь, соединительные фитинги для труб, колено, тройник, адаптер, ниппельный соединитель

Кованые нестандартные размеры с ЧПУ, бессвинцовая латунь, соединительные фитинги для труб, колено, тройник, адаптер, ниппельный соединитель -

Высокоточные автомобили по индивидуальным заказам,электронный,механические части,обработка латуни/нержавеющей стали/алюминия на станке с ЧПУ

Высокоточные автомобили по индивидуальным заказам,электронный,механические части,обработка латуни/нержавеющей стали/алюминия на станке с ЧПУ -

Печь для жареной утки двухъярусная с термометром. Горячая утка – печь, огонь равномерный, температура стабильна. Оборудование для выпечки широкого диапазона

Печь для жареной утки двухъярусная с термометром. Горячая утка – печь, огонь равномерный, температура стабильна. Оборудование для выпечки широкого диапазона -

Обработка латуни с ЧПУ. Инновационные и превосходные металлические компоненты с ЧПУ по индивидуальному заказу для автомобильной промышленности.

Обработка латуни с ЧПУ. Инновационные и превосходные металлические компоненты с ЧПУ по индивидуальному заказу для автомобильной промышленности. -

Индивидуальные фрезерные приспособления с ЧПУ для труб и стержней, заводская цена. Поддержка OEM / ODM

Индивидуальные фрезерные приспособления с ЧПУ для труб и стержней, заводская цена. Поддержка OEM / ODM -

Китайский хромовый угловой клапан

Китайский хромовый угловой клапан

Связанный поиск

Связанный поиск- Китай ЧПУ промышленности заводов

- Завод по производству кувшинов в Китае

- Китай холодная штамповка штампы фабрики

- Заводы в Китае по производству корпусов для электронного оборудования

- Поставщики прецизионных металлических штамповок OEM

- Поставщики OEM титановые части CNC обработки

- Дроссельная заслонка?

- Поставщики кованых валов OEM

- Поставщики алюминиевых профилей OEM для робототехники

- Заводы по производству деталей холодной штамповки