Литье с минимальными отходами?

В этой статье мы рассмотрим эффективные методы литья с минимальными отходами, оптимизирующие производственные процессы и снижающие затраты. Узнайте о технологиях, стратегиях и лучших практиках, которые помогут вашей компании достичь максимальной эффективности при минимальном воздействии на окружающую среду. Мы также обсудим, как выбор правильного материала и технологии влияет на объем отходов.

Выбор материалов для литья с минимальными отходами

Оптимизация состава сплавов

Правильный выбор материала является критическим фактором для минимизации отходов. Использование сплавов с улучшенными литейными свойствами, таких как более низкая усадка и меньшая склонность к образованию дефектов, может значительно сократить количество брака. Например, добавление специальных легирующих элементов может улучшить текучесть расплава и снизить пористость. Важно проводить тщательный анализ состава сплава и его свойств для достижения оптимальных результатов.

Использование вторичного сырья

Включение вторичного сырья в производственный процесс – еще один эффективный способ сокращения отходов. Переработка отходов литья и использование их в качестве добавок к новому материалу позволяет значительно снизить потребление первичных ресурсов и уменьшить негативное воздействие на окружающую среду. Однако необходимо контролировать качество вторичного сырья, чтобы гарантировать соответствие требуемым параметрам.

Оптимизация технологических процессов

Проектирование литейных форм

Правильное проектирование литейных форм играет ключевую роль в минимизации отходов. Оптимизация геометрии формы, выбор оптимального материала для формы и использование технологий компьютерного моделирования (CAD/CAM) позволяют уменьшить количество отходов, улучшить качество отливок и сократить время цикла производства. Например, использование более тонких стенок формы может сократить расход материала.

Усовершенствованные технологии литья

Применение современных технологий литья, таких как литье под низким давлением или литье по выплавляемым моделям, позволяет создавать более сложные детали с высокой точностью и минимальными отходами. Эти технологии обеспечивают более точный контроль над процессом литья и снижают вероятность образования дефектов. Важно выбрать технологию, которая наилучшим образом подходит для конкретного типа деталей и материала.

Контроль качества и оптимизация производства

Система контроля качества

Внедрение эффективной системы контроля качества на всех этапах производства – от подготовки материалов до окончательной обработки – позволяет своевременно выявлять и устранять дефекты, минимизируя количество бракованных отливок. Регулярный мониторинг параметров процесса литья также способствует литью с минимальными отходами.

Оптимизация производственных процессов

Непрерывное совершенствование производственных процессов с использованием методов бережливого производства (Lean Manufacturing) позволяет выявить и устранить потери, связанные с литьем, такие как перепроизводство, избыточные запасы и брак. Анализ данных о производстве, использование статистических методов и внедрение автоматизации помогают улучшить эффективность и снизить отходы.

Заключение

Минимизация отходов при литье – это комплексная задача, требующая комплексного подхода. Комбинация правильного выбора материалов, оптимизации технологических процессов и внедрения эффективной системы контроля качества позволяет достичь значительных результатов в снижении затрат и улучшении экологических показателей. Обратитесь к специалистам компании Xiamen Yistar Precision Manufacturing Co.,Ltd (https://www.yistar-hardware.ru), профессионалам в области литья металлов и других высокоточных производственных процессов. Они помогут вам разработать оптимальную стратегию для вашего бизнеса.

| Метод литья | Процент отходов (примерный) | Преимущества | Недостатки |

|---|---|---|---|

| Литье под давлением | 5-10% | Высокая производительность, точность | Высокие капитальные затраты |

| Литье в кокиль | 10-15% | Низкие капитальные затраты, высокая прочность отливок | Ограниченные геометрические возможности |

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

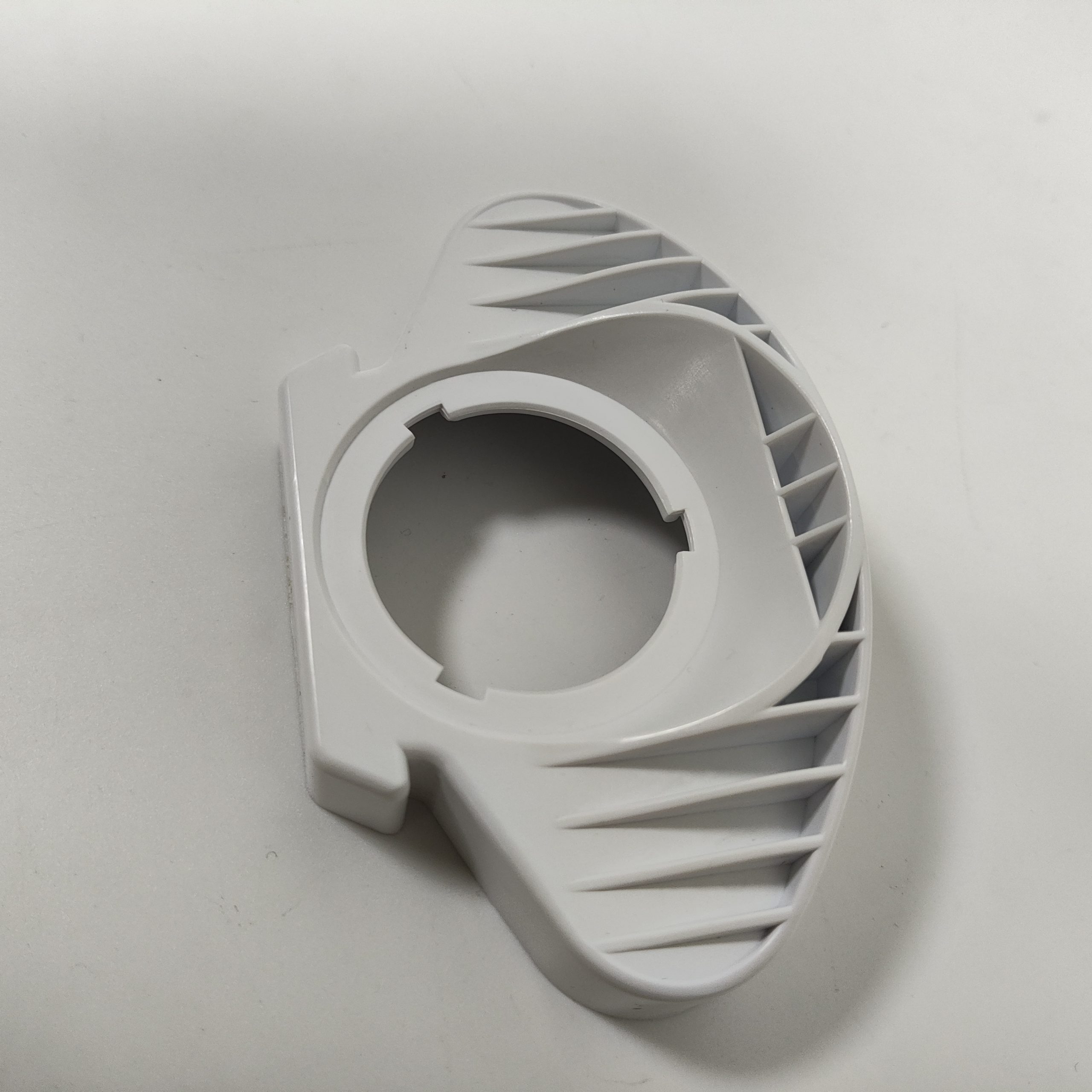

Премиальные литые алюминиевые детали для кофемашин Услуги по обработке на станках с ЧПУ Замена запасных частей

Премиальные литые алюминиевые детали для кофемашин Услуги по обработке на станках с ЧПУ Замена запасных частей -

OEM&ODM наружная продукция осветительные аксессуары металлические штамповки процесс Услуги по изготовлению листового металла

OEM&ODM наружная продукция осветительные аксессуары металлические штамповки процесс Услуги по изготовлению листового металла -

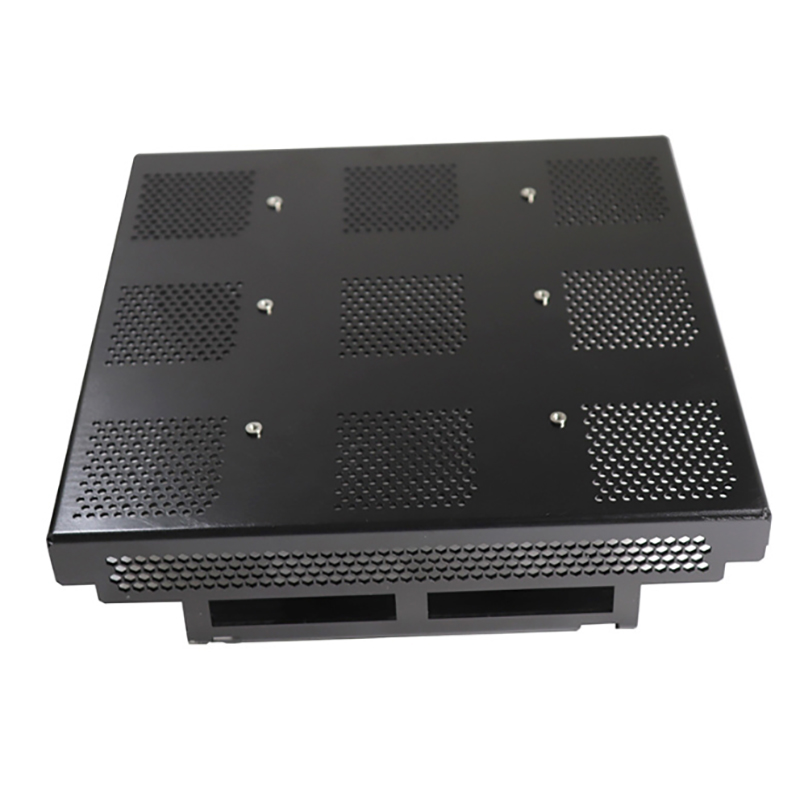

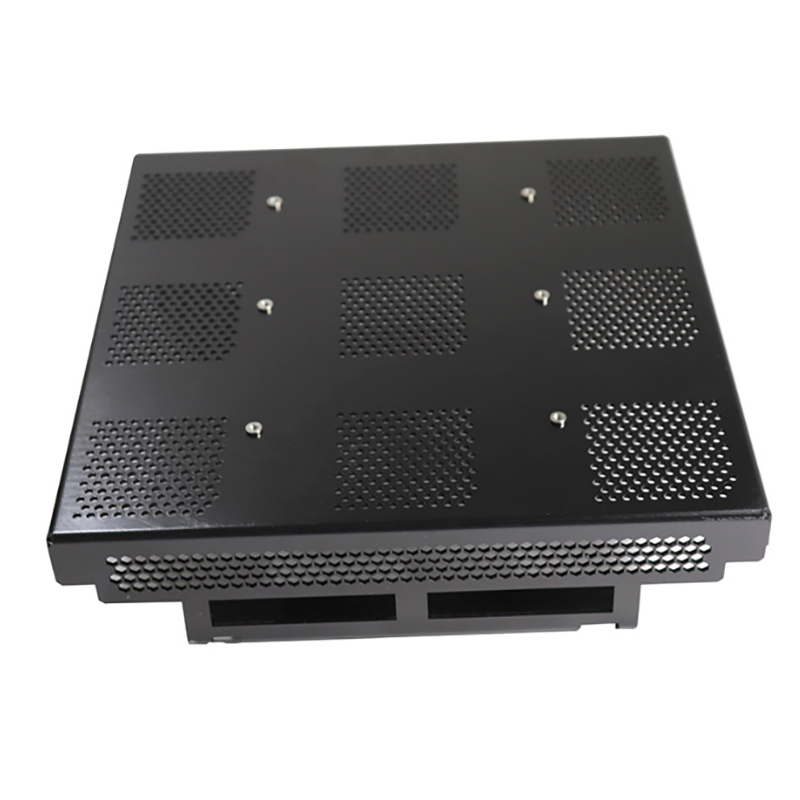

Индивидуальное шасси шкафа из листового металла/серверное шасси/шасси для монтажа в стойку корпус компьютера из листового металла

Индивидуальное шасси шкафа из листового металла/серверное шасси/шасси для монтажа в стойку корпус компьютера из листового металла -

Быстрая доставка, антикоррозийные высокопрочные стеллажи для розничных супермаркетов, сверхмощные стеллажи для склада

Быстрая доставка, антикоррозийные высокопрочные стеллажи для розничных супермаркетов, сверхмощные стеллажи для склада -

Алюминиевые профили Точная обработка с ЧПУ Настройка алюминиевых деталей Экструзия алюминиевого сплава Настройка формы алюминиевых профилей

Алюминиевые профили Точная обработка с ЧПУ Настройка алюминиевых деталей Экструзия алюминиевого сплава Настройка формы алюминиевых профилей -

Фабрика OEM дешевые цены нержавеющей стали стенной брекет стенной подставкой бутылочный держатель ванная комната хранения стеллаж листового металла производства

Фабрика OEM дешевые цены нержавеющей стали стенной брекет стенной подставкой бутылочный держатель ванная комната хранения стеллаж листового металла производства -

OEM/ODM заводские детали машин, услуги по изготовлению алюминиевых компонентов, обработка с ЧПУ, запасные механические детали с ЧПУ

OEM/ODM заводские детали машин, услуги по изготовлению алюминиевых компонентов, обработка с ЧПУ, запасные механические детали с ЧПУ -

Машины и оборудование алюминиевого завода с большим сечением, автомобильный алюминий новой энергии, индивидуальные промышленные алюминиевые профили чертежи и образцы

Машины и оборудование алюминиевого завода с большим сечением, автомобильный алюминий новой энергии, индивидуальные промышленные алюминиевые профили чертежи и образцы -

OEM ODM изготовленная на заказ литая деталь погружного высококачественного водяного насоса, крыльчатка

OEM ODM изготовленная на заказ литая деталь погружного высококачественного водяного насоса, крыльчатка -

Инженерное шасси

Инженерное шасси -

деталь для обработки нержавеющей стали с ЧПУ

деталь для обработки нержавеющей стали с ЧПУ -

Производители пластмассовых литьев, специализирующиеся на изготовлении индивидуального литья и абс литья

Производители пластмассовых литьев, специализирующиеся на изготовлении индивидуального литья и абс литья

Связанный поиск

Связанный поиск- Китай частей станка cnc точность фабрик

- Поставщики OEM ремонт и обслуживание штамповочных форм

- корпус для изготовления листового металла

- Подшипники

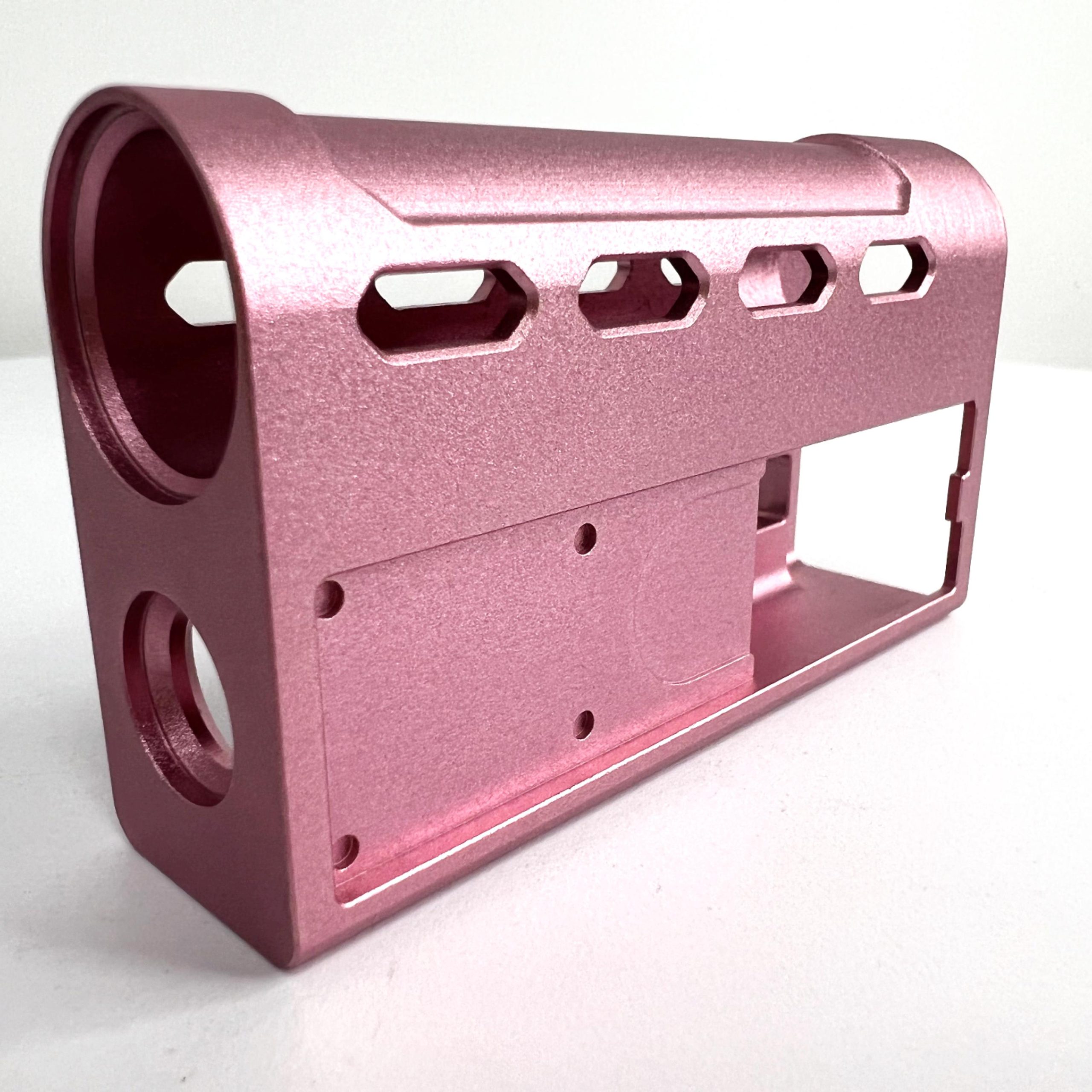

- Китайские заводы по производству корпусов для сканеров

- Поставщики прецизионных пресс-форм для литья под давлением OEM

- Поставщики OEM CNC частей автомобиля

- Заводы по обработке винтов и гаек в Китае

- Китай Поставщики экструзии алюминия

- Китай алюминиевый профиль полоса света фабрики