Литье деталей для энергетики?

Эта статья предоставляет исчерпывающую информацию о литье деталей для энергетики, охватывая различные аспекты процесса, от выбора материалов до контроля качества. Мы рассмотрим различные методы литья, их преимущества и недостатки, а также факторы, влияющие на выбор оптимального решения для конкретных энергетических применений. Узнайте, как обеспечить высокое качество и надежность деталей, критически важных для работы энергетической инфраструктуры.

Выбор материалов для литья деталей в энергетике

Металлические сплавы

Выбор материала для литье деталей для энергетики зависит от конкретных требований к прочности, коррозионной стойкости, теплопроводности и других свойств. Часто используются такие материалы, как различные стали (углеродистые, легированные, нержавеющие), алюминиевые сплавы, титановые сплавы и высокопрочные чугуны. Характеристики каждого материала тщательно подбираются в зависимости от условий эксплуатации детали. Например, для деталей, работающих при высоких температурах, предпочтение отдается жаропрочным сплавам. Для деталей, подверженных воздействию коррозионных сред, выбираются коррозионно-стойкие сплавы, такие как нержавеющие стали.

Композиционные материалы

В последнее время все большее распространение получают композиционные материалы, сочетающие в себе преимущества различных компонентов. Они позволяют создавать детали с улучшенными механическими свойствами, повышенной коррозионной стойкостью и меньшим весом. Выбор конкретного композиционного материала зависит от специфических требований к деталям.

Методы литья для энергетических деталей

Литье под давлением

Литье под давлением — эффективный метод для серийного производства сложных деталей с высокой точностью размеров. Этот метод позволяет создавать детали с тонкостенными элементами и сложной геометрией. Применяется для производства как металлических, так и пластиковых деталей.

Литье по выплавляемым моделям

Литье по выплавляемым моделям обеспечивает высокую точность и чистоту поверхности отливок, что особенно важно для критически важных компонентов в энергетике. Метод позволяет создавать детали сложной формы из различных металлов.

Центробежное литье

Центробежное литье используется для создания трубчатых и других симметричных деталей. Этот метод обеспечивает высокую плотность материала и улучшенную прочность отливок.

Контроль качества и испытания

Контроль качества является критическим этапом в процессе литье деталей для энергетики. Для обеспечения надежности и безопасности необходимо проводить тщательные испытания на прочность, коррозионную стойкость, герметичность и другие параметры. Используются различные методы неразрушающего контроля, такие как ультразвуковая дефектоскопия и рентгеновская дефектоскопия.

Примеры применения литья в энергетике

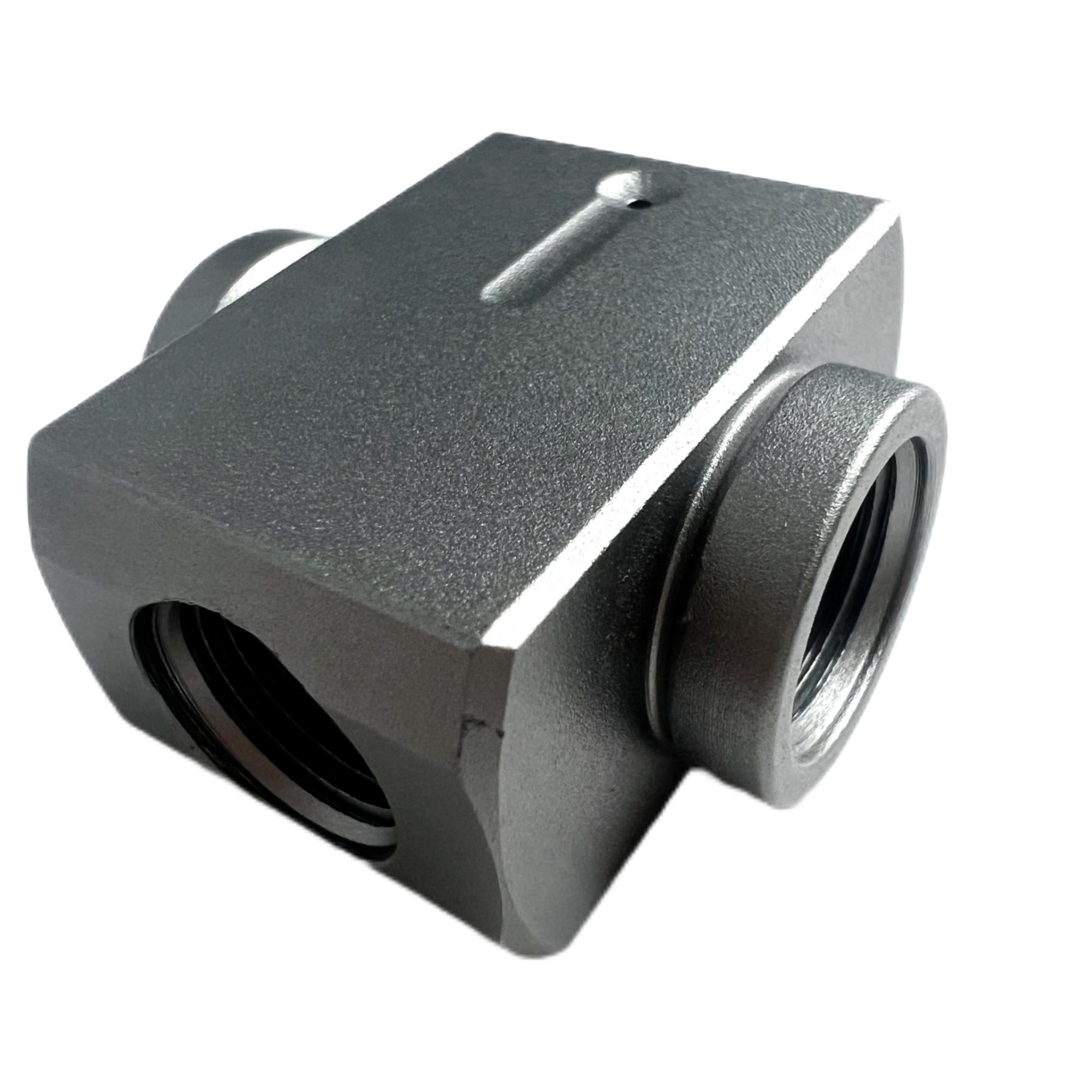

Литье деталей для энергетики применяется в широком спектре областей, включая производство турбин, насосов, клапанов, теплообменников и других компонентов энергетических установок. Точность и надежность отливок критически важны для безопасной и эффективной работы оборудования.

Выбор надежного производителя

Выбор производителя литья деталей для энергетики — ответственное решение. Необходимо обращать внимание на опыт работы компании, наличие современного оборудования, системы контроля качества и сертификатов. Xiamen Yistar Precision Manufacturing Co.,Ltd — это профессиональный производитель OEM/ODM, специализирующийся на широком спектре технологий обработки металлов, включая литье. Мы предлагаем высококачественные решения для различных отраслей, включая энергетику. Свяжитесь с нами для обсуждения ваших проектов.

| Метод литья | Преимущества | Недостатки |

|---|---|---|

| Литье под давлением | Высокая производительность, точность, возможность создания сложных форм | Ограничения по размеру и толщине стенок |

| Литье по выплавляемым моделям | Высокая точность, чистота поверхности | Высокая стоимость, сложный процесс |

1 Данные о характеристиках материалов взяты из открытых источников и каталогов производителей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

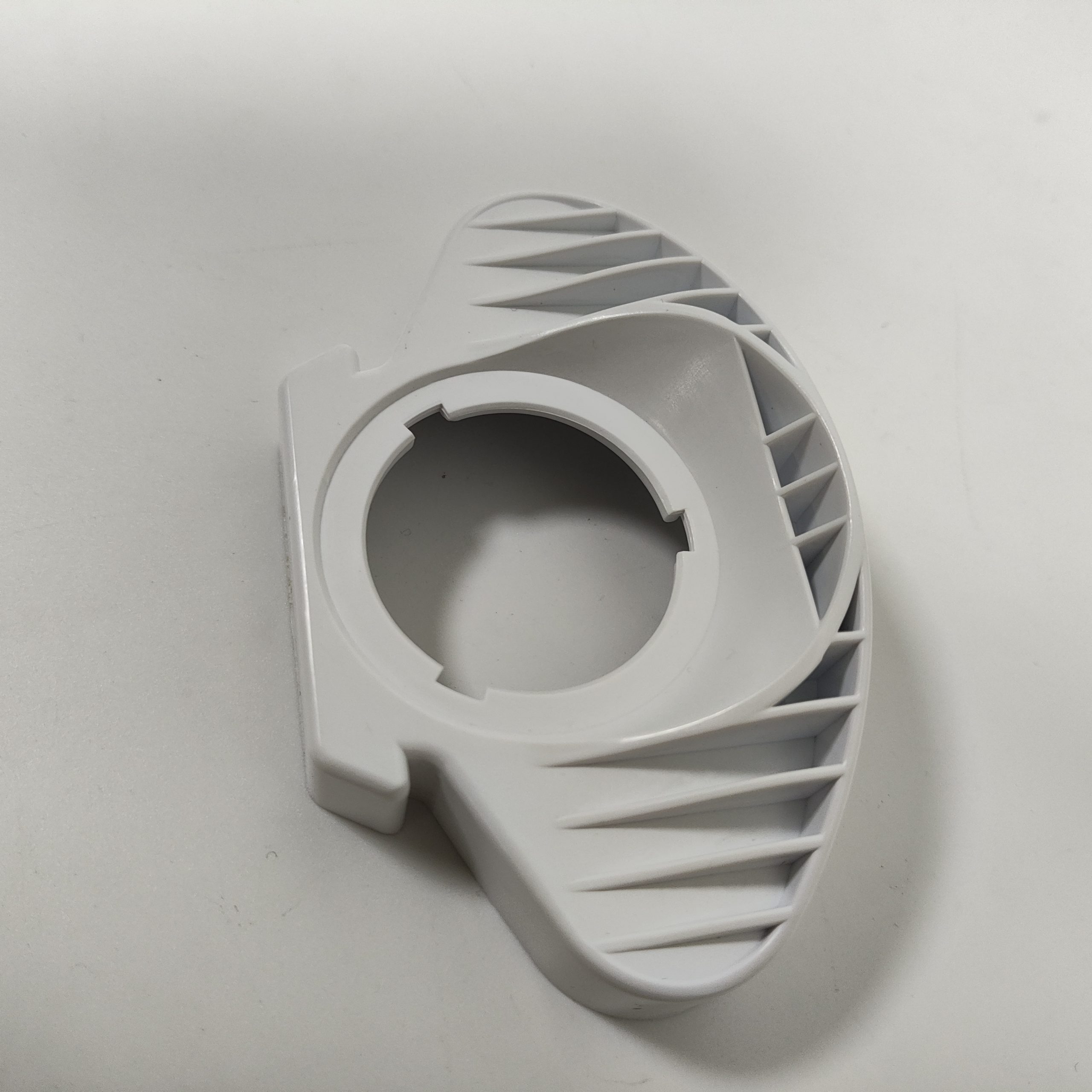

литье пластмасс под давлением индивидуальные все виды деталей из пластика индивидуальное производство бренд OEM производство

литье пластмасс под давлением индивидуальные все виды деталей из пластика индивидуальное производство бренд OEM производство -

Обработка латуни с ЧПУ. Инновационные и превосходные металлические компоненты с ЧПУ по индивидуальному заказу для автомобильной промышленности.

Обработка латуни с ЧПУ. Инновационные и превосходные металлические компоненты с ЧПУ по индивидуальному заказу для автомобильной промышленности. -

Лагерь на открытом воздухе, пикник, барбекю, пляжный стол из алюминиевого сплава, алюминиевые столы и стулья, складные столы и стулья, индивидуальные алюминиевые профили

Лагерь на открытом воздухе, пикник, барбекю, пляжный стол из алюминиевого сплава, алюминиевые столы и стулья, складные столы и стулья, индивидуальные алюминиевые профили -

Комплекты для упаковки, запчасти для труб, замки для одежды, кожаные принадлежности, металлические замки

Комплекты для упаковки, запчасти для труб, замки для одежды, кожаные принадлежности, металлические замки -

Производители пластмассовых литьев, специализирующиеся на изготовлении индивидуального литья и абс литья

Производители пластмассовых литьев, специализирующиеся на изготовлении индивидуального литья и абс литья -

30 * 30 мм Фотоугол Защитная пленка Меню Фотоальбомы Книги Металлические углы Папки – вырезки Бумажные изделия

30 * 30 мм Фотоугол Защитная пленка Меню Фотоальбомы Книги Металлические углы Папки – вырезки Бумажные изделия -

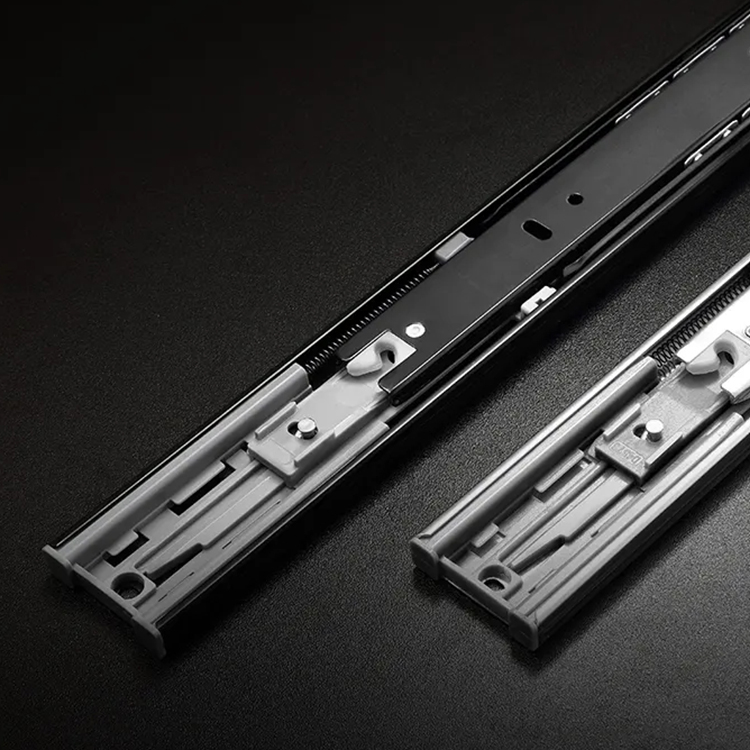

Оптовые утолщенные амортизирующие направляющие для ящиков, трехсекционные бесшумные направляющие для шкафов и гардеробов, шариковые направляющие из стали.

Оптовые утолщенные амортизирующие направляющие для ящиков, трехсекционные бесшумные направляющие для шкафов и гардеробов, шариковые направляющие из стали. -

Большие, средние и малые замки, цветное цинковое железо, ящик из металла, металлические замки, деревянная упаковка, замок

Большие, средние и малые замки, цветное цинковое железо, ящик из металла, металлические замки, деревянная упаковка, замок -

Мотоциклетная хромированная черная задняя полка для багажника, полка для сиденья Harley XL Sportster Iron 48 883 XL1200 2004-2019

Мотоциклетная хромированная черная задняя полка для багажника, полка для сиденья Harley XL Sportster Iron 48 883 XL1200 2004-2019 -

Соединитель три в один гайка эксцентрик кровать шкаф ящик панель стол крепежные принадлежности в сборе

Соединитель три в один гайка эксцентрик кровать шкаф ящик панель стол крепежные принадлежности в сборе -

Завод – изготовитель упаковочные комплектующие с выпуклыми вогнутыми алюминиевыми ящиками

Завод – изготовитель упаковочные комплектующие с выпуклыми вогнутыми алюминиевыми ящиками -

Qualified 316 Pipe/tube 304 U Bend Stainless Steel Pipe труба гибка труб

Qualified 316 Pipe/tube 304 U Bend Stainless Steel Pipe труба гибка труб

Связанный поиск

Связанный поиск- Китай листового металла резки поставщиков

- Китай алюминиевые профили поставщики производителей

- Заводы по производству коробок передач в Китае

- прецизионная обработка с ЧПУ

- Китай заводы по производству пресс-форм для литья под давлением

- рейка с ЧПУ

- Поставщики обработки диска сцепления в Китае

- Китай сплава литья заводов

- Поставщики OEM пластиковых деталей для электронных устройств

- детали для автоштамповки